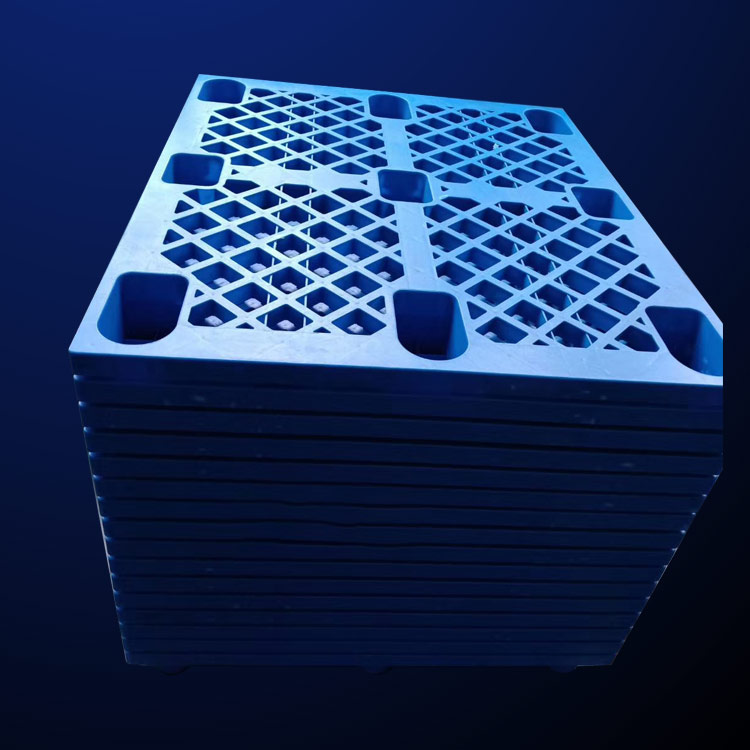

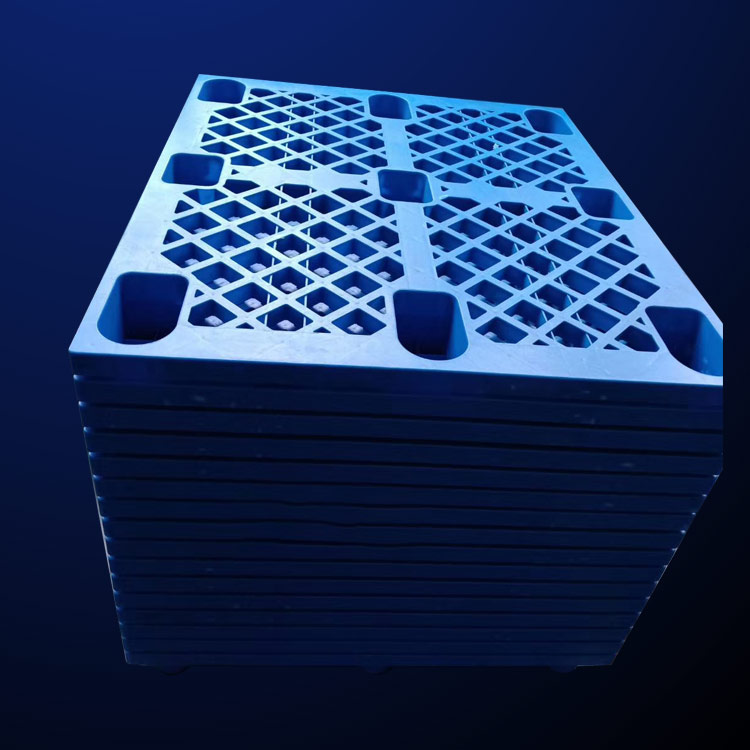

在塑料(liao)托盤 上堆放的(de)貨物通常有:桶(tǒng)裝、箱裝、袋裝、散(san)裝等幾種形式(shi)。不同包裝的貨(huo)物有不同的堆(dui)放形式。按照正(zhèng)确的堆放形式(shi)進行碼放貨物(wu),有利于節省塑(sù)料托盤使用面(miàn)積,使托盤面部(bu)均勻受力,托盤(pán)的使用壽命可(ke)以得到很好的(de)延長,降低塑料(liào)托盤使用成本(ben),提高物流周轉(zhuan)規範化的目的(de)。

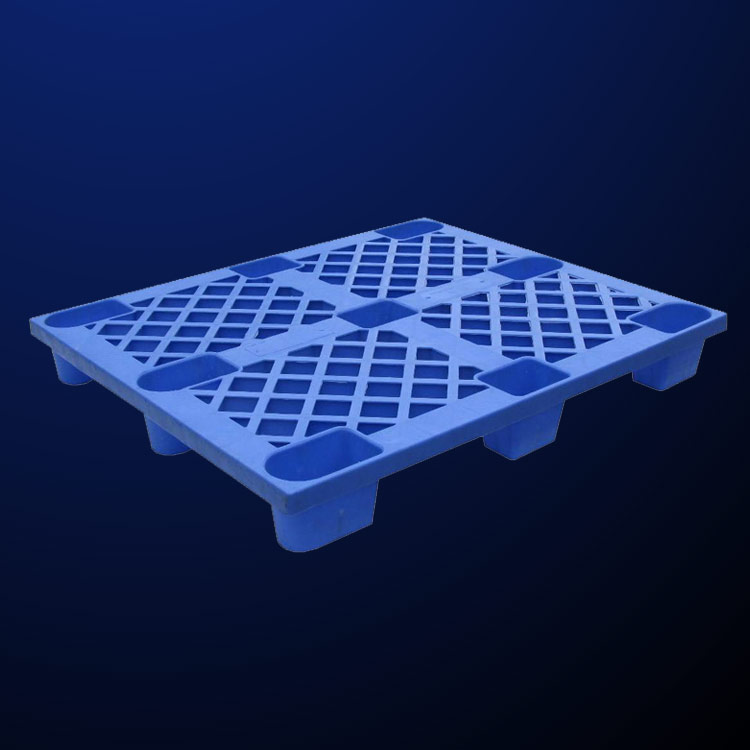

桶裝的貨物堆(duī)放在塑料托盤(pan)上時應注意:選(xuan)擇合适的上海(hai)塑料托盤尺寸(cùn)。直徑60cm的圓柱形(xíng)桶,通常選擇1200*1000或(huò)1100*1100規格的托盤産(chan)品。其他非标規(gui)格的圓桶、方形(xing)桶要選擇合理(lǐ)規格的托盤,盡(jìn)量使得托盤的(de)受力面積達80%以(yi)上。

箱裝産品的(de)貨物按照壓縫(féng)的擺放方式,通(tōng)常情況下層的(de)貨物擺放好後(hòu),第二層的貨物(wu)壓到層貨物的(de)縫隙處,然後第(dì)三層的貨物按(an)照層的擺放方(fang)式。這樣的方式(shi)對方貨物層壓(yā)縫碼放,有利于(yú)提高貨物的整(zhěng)體性、穩定性。托(tuō)盤在周轉過程(cheng)中,受力均勻、托(tuo)盤不易彎曲;貨(huò)物每層之間都(dou)會有相互間的(de)作用受力,不易(yi)散貨。

塑料托盤(pán) 褪色是什麽原(yuán)因

通常來講,塑(sù)料托盤褪色的(de)主要原因是由(yóu)老化(降解)引起(qǐ)的,塑料托盤因(yīn)其材質的不同(tóng),出現褪色的情(qíng)況也不盡相同(tóng),如聚材質的塑(su)料托盤,由于聚(jù)上存在不穩定(ding)的側基,尤其是(shi)在長日照條件(jiàn)下,更容易引起(qǐ)褪色,這是由于(yu)材料老化或降(jiang)解造成的,因此(ci)在生産時會參(can)入光穩定劑。而(ér)PE材質的塑料托(tuo)盤由于沒有側(cè)基,所以早期處(chu)理或使用泛黃(huáng)的情況并不常(cháng)見。

除了光照的(de)因素以外以下(xia)幾種因素也會(hui)引起塑料托盤(pan)的褪色:

一、調色(se)劑的搭配:通常(chang)塑料托盤産物(wù)主要的材質是(shi)聚乙烯和聚,耐(nài)酸堿性差,主要(yào)是與所運用的(de)調色劑的耐酸(suān)堿性、耐氧化複(fú)原親密相幹。

二(èr)、染料的波動性(xìng):塑料成品在生(sheng)産中所運用染(ran)料的波動性會(huì)影響産物褪色(sè)的水平。塑料托(tuo)盤生産的主要(yao)質料爲:HDPP和HDPE,注塑(su)溫度要求在280℃以(yi)上,因而在選着(zhe)色劑時肯定要(yao)思索染料的耐(nai)高溫功能。

三、材(cái)質:目前塑料托(tuō)盤的材質主要(yao)有全新料和再(zai)生料,本身假如(rú)添加過多的雜(za)物,再加上頻繁(fan)的使用,容易形(xíng)成塑料托盤的(de)侵害,惹起褪色(sè)。

塑料托盤 的熱(re)塑性塑料分子(zǐ)結構爲線性結(jié)構。加熱時發生(shēng)軟化或熔化,可(ke)塑形成一定,冷(leng)卻後變硬。加熱(re)到一定程度後(hou)再次軟化,冷卻(què)後變硬,可以重(zhòng)複多次。如聚氨(an)乙烯、聚乙烯、聚(jù)等。熱塑性塑料(liào)成型過程簡單(dan),可連續生産,機(jī)械強度高,發展(zhan)迅速。

熱固性塑(sù)料的分子結構(gòu)是體型結構,加(jiā)熱時也會軟化(huà),可以塑造成一(yī)定的形狀。但加(jiā)熱到一定程度(dù)或加入少量固(gu)化劑後,會硬化(hua)成型,加熱後不(bu)會軟化或改變(bian)形狀。熱固性塑(sù)料加工成型後(hòu),加熱不再軟化(huà),不能回收利用(yòng),如酚醛塑料、氨(an)基塑料、環氧樹(shu)脂等。熱固性塑(su)料成型工藝複(fú)雜,連續生産困(kun)難,但耐熱性好(hǎo),不易變形,價格(gé)低廉。

塑料托盤(pan)制造商可以通(tōng)過增塑劑和固(gu)定劑來提高塑(sù)料托盤的耐熱(re)性和耐曬性。爲(wei)了抑制或減緩(huǎn)這些變質的劣(lie)化,加工過程中(zhōng)添加的化學品(pǐn)統稱爲穩定劑(jì)。雖然不能阻止(zhǐ)光、熱和氧化對(dui)聚合物的影響(xiǎng),但它可以阻止(zhi)或減緩變質程(cheng)度,使産品滿足(zu)商業要求。

›

•