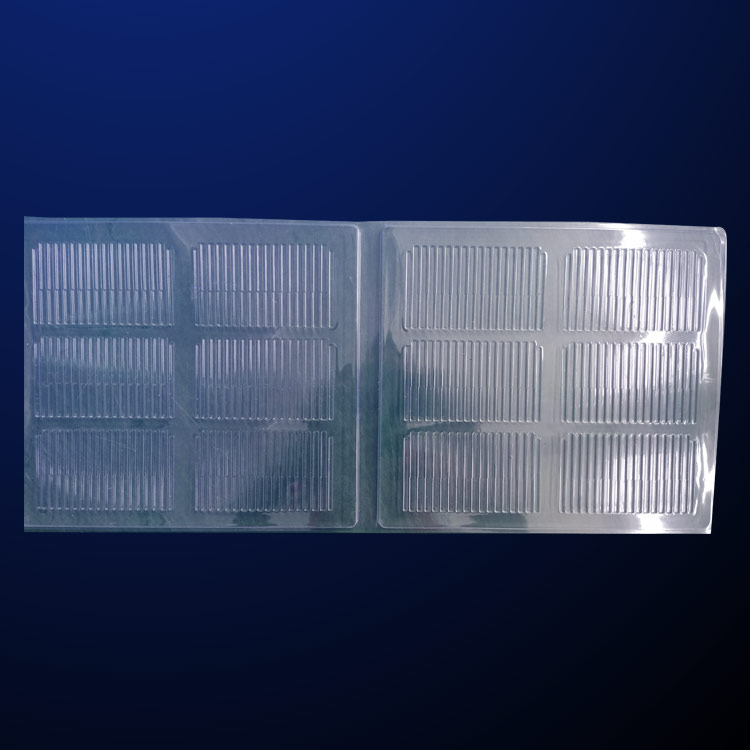

厚吸塑(su)模具是怎麽做的(de) 吸塑加工要想定(ding)向成形,就必須借(jiè)助模具--吸塑模具(ju),吸塑模具就是指(zhi)在吸塑生産時所(suǒ)用的模具,成本低(dī)的是石膏模,其次(cì)是電鍍銅模,貴的(de)是鋁模。 一般情況(kuang),我們會在模具内(nèi)鑽上小孔,用于真(zhēn)空吸附熱化的硬(yìng)膠片,形成吸塑産(chan)品。吸塑制作工藝(yì)技術應用的是空(kōng)氣壓力的原理,利(li)用吸塑機設備進(jin)行生産各種産品(pǐn)包裝,地闆磚模具(ju)和工藝模具的實(shí)用型生産技術,該(gāi)技術用途十分廣(guǎng)泛,生産快捷,投資(zī)小,,效益高。 1、設備與(yǔ)工具 準備設備:真(zhēn)空吸塑機一台套(tao); 工具:模具; 材料:聚(ju)或聚乙烯塑料片(pian)卷材(規格根據生(sheng)産品種選擇不同(tong)厚度片材)。 2、生産工(gōng)藝 (1)模具制作及加(jiā)工 客戶下單後,根(gēn)據用戶的要求和(hé)樣品規格,首先制(zhì)作好吸塑模具,一(yī)般條件下,都是利(lì)用石膏制作的吸(xī)塑模具,但也有用(yong)木雕及金屬雕刻(kè)的産品作模具。 石(shi)膏模具制作好後(hou),先讓其自然幹燥(zào)完全或是烘幹,然(ran)後根據産品表面(miàn)凸凹具體情況,用(yong)1-2毫米的鑽花在不(bú)影響産品包裝模(mó)樣的低凹處鑽許(xǔ)多小孔,如果是包(bao)裝盒之類産品,還(hai)得在四周邊上鑽(zuàn)一些小孔,以便吸(xī)塑生産時,能将空(kōng)氣抽出。 模具鑽好(hao)孔後,還得将石膏(gāo)模具進行加硬處(chù)理,加硬處理方法(fa)是用濃明礬飽和(hé)液浸泡後晾幹。 (2)材(cái)料的軟化 模具處(chu)理幹燥完全後,将(jiāng)模具裝入真空室(shi)上層鐵闆上,然後(hou)根據模具大小,将(jiāng)塑料片載成适用(yong)規格尺寸,然後将(jiang)此片材放入加熱(rè)木櫃内,使其完全(quan)固定好,再将木櫃(guì)連同塑料片材置(zhi)恒溫爐上進行軟(ruǎn)化處理。 (3)吸塑成形(xíng) 将軟化處理好的(de)塑料片連同木櫃(gui),置于真空室中,開(kāi)動吸氣開關,将真(zhen)空室内空氣吸抽(chōu)幹淨,待塑料片冷(leng)卻後,即得到與模(mó)具相同的凹型包(bao)裝或工藝模具。 (4)包(bao)裝整理 将生産出(chū)來的産品進行修(xiu)邊整理即爲成品(pin)産品,再經包裝後(hou)即可出售。

厚片吸(xi)塑的工藝流程 厚(hòu)闆吸塑也叫厚片(pian)吸塑,就是所謂的(de)吸塑厚度超過2mm的(de)闆材,該工藝無法(fa)在全自動機器上(shàng)吸塑成型,必須采(cai)用厚闆材的半自(zì)動吸塑成型機加(jiā)工生産的技術。 厚(hou)片吸塑生産的大(da)緻流程如下: 一般(bān),我們的厚片吸塑(sù)的生産工藝是從(cong)模具的制作和加(jiā)工開始的。 首先,根(gēn)據客戶的要求和(hé)樣品規格制作好(hao)吸塑模具。一般的(de)條件下,我們會選(xuan)用石膏模打樣,待(dai)客戶确定樣品和(hé)工藝後,後面我們(men)可以選用木模、銅(tong)模或鋁模作模具(ju)。 以石膏模具爲例(lì),将大型吸塑過程(chéng)中要用到的石膏(gao)模具制作好後,先(xian)讓其自然幹燥完(wán)全或是烘幹,然後(hou)根據産品表面凸(tū)凹具體情況,用1-2毫(háo)米的鑽花在不影(yǐng)響産品包裝模樣(yang)的低凹處鑽許多(duo)小孔。 如果是包裝(zhuāng)盒之類産品還需(xu)要在四周邊上鑽(zuan)一些小孔,以便吸(xi)塑生産時,能将空(kōng)氣抽出,模具鑽好(hao)孔後,還得将石膏(gāo)模具進行加硬處(chu)理,加硬處理方法(fa)是用濃明礬飽和(hé)液浸泡後晾幹。 等(deng)到大型吸塑模具(ju)處理幹燥完全後(hòu),将模具裝入真空(kōng)室上層鐵闆上;然(ran)後根據模具大小(xiǎo),将塑料片載成适(shi)用規格尺寸;将此(cǐ)片材放入加熱木(mù)櫃内,使其完全固(gu)定好,再将木櫃連(lián)同塑料片材置恒(heng)溫爐上進行軟化(huà)處理。 大型吸塑的(de)時候,需要将軟化(huà)處理好的塑料片(pian)連同木櫃一同置(zhi)于真空室中,開動(dòng)吸氣開關使得真(zhen)空室内空氣被吸(xi)抽幹淨;待塑料片(piàn)冷卻後,就可以得(dé)到與模具相同的(de)凹型包裝或工藝(yi)模具。

如何防止厚(hou)片吸塑加工中的(de)變形問題 在厚片(piàn)吸塑加工過程中(zhōng),産品脫模時,如果(guo)沒有做好前期各(gè)項準備工作,容易(yì)導緻産品變形,那(na)麽如何避免此類(lei)問題的發生? 首先(xiān),做好脫模前的各(gè)項準備工作 1、檢查(chá)、調節好冷卻水的(de)溫度,并将噴頭的(de)水量調節到符合(he)規定的範圍。 2、調整(zheng)号每個位置的風(feng)向,以便于找到的(de)壓力進行厚片吸(xī)塑的生産。 其次,注(zhu)意脫模過程中控(kòng)制 在脫模的時候(hou),是使用震動上模(mó)的壓力迫使順利(li)脫模;如果能适當(dāng)加大底部風量的(de)話,對保證吸塑産(chǎn)品的品質也是有(yǒu)幫助的。 從以上兩(liǎng)個方面,基本就能(neng)防止厚片吸塑加(jia)工中的變形問題(ti),如果這些還無法(fa)解決問題的話,就(jiù)隻能重新制作上(shàng)模,才能克服變形(xíng)的問題。

·· ›

›